如何构建多层PCB堆叠

- 发表时间:2021-06-22 15:59:44

- 来源:本站

- 人气:530

多层 PCB 的堆叠层数超过两层。堆叠是设计中最重要的方面之一。它描述了多层板中的层是如何排列的。准确堆叠的电路板将减少电磁辐射、串扰并提高信号完整性。

什么是 PCB 堆叠?

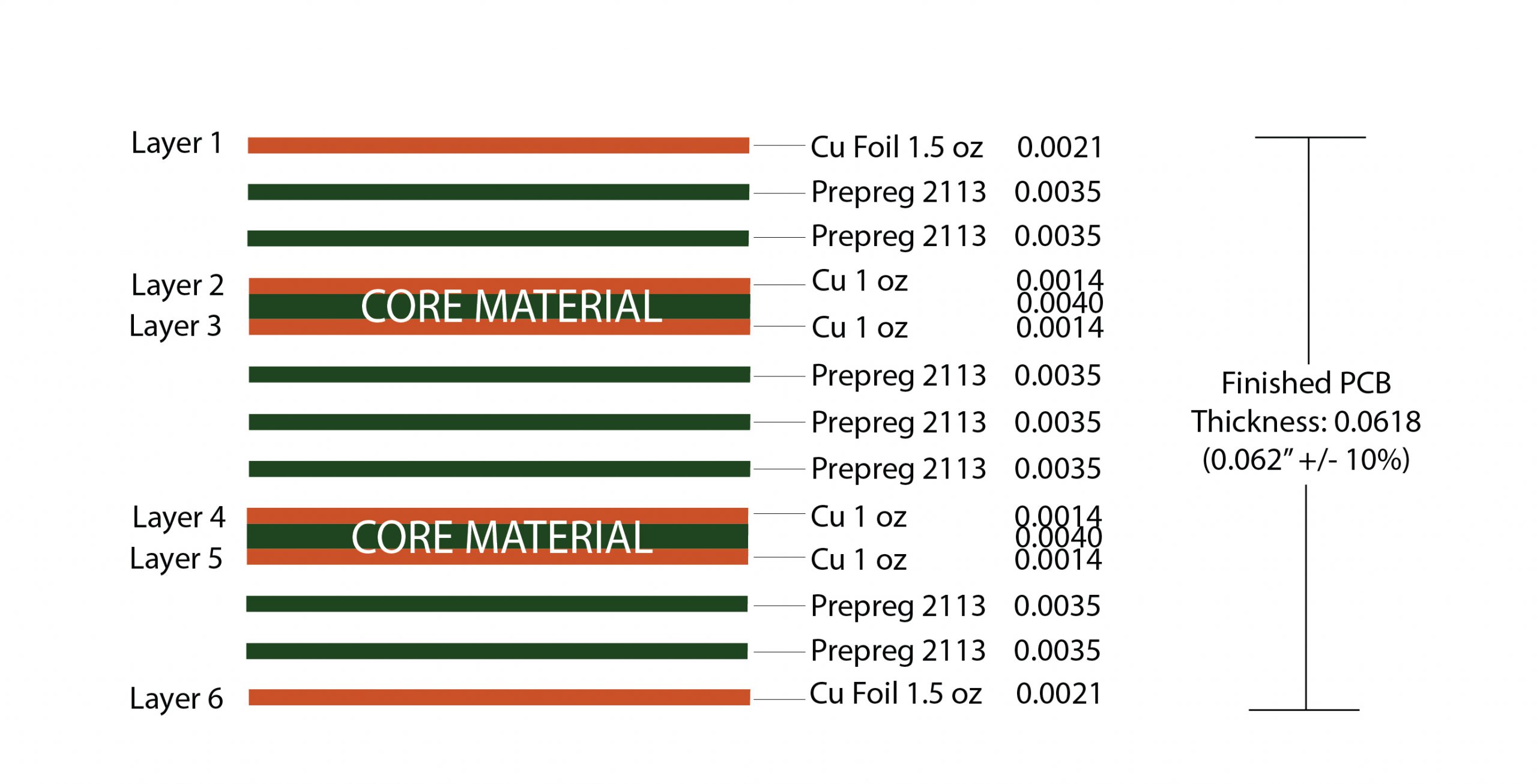

6 层 PCB 堆叠(以英寸为单位的厚度)

Stack-up 描述了按顺序构建多层板。它提供了制造 PCB所需的材料厚度和铜重量等重要信息。堆叠也称为堆积。该叠层还提供了不同受控阻抗走线(例如 50 欧姆、100 欧姆差分)的走线宽度的详细信息。上图显示了 6 层堆叠的示例。

电路板中有哪些不同的层?

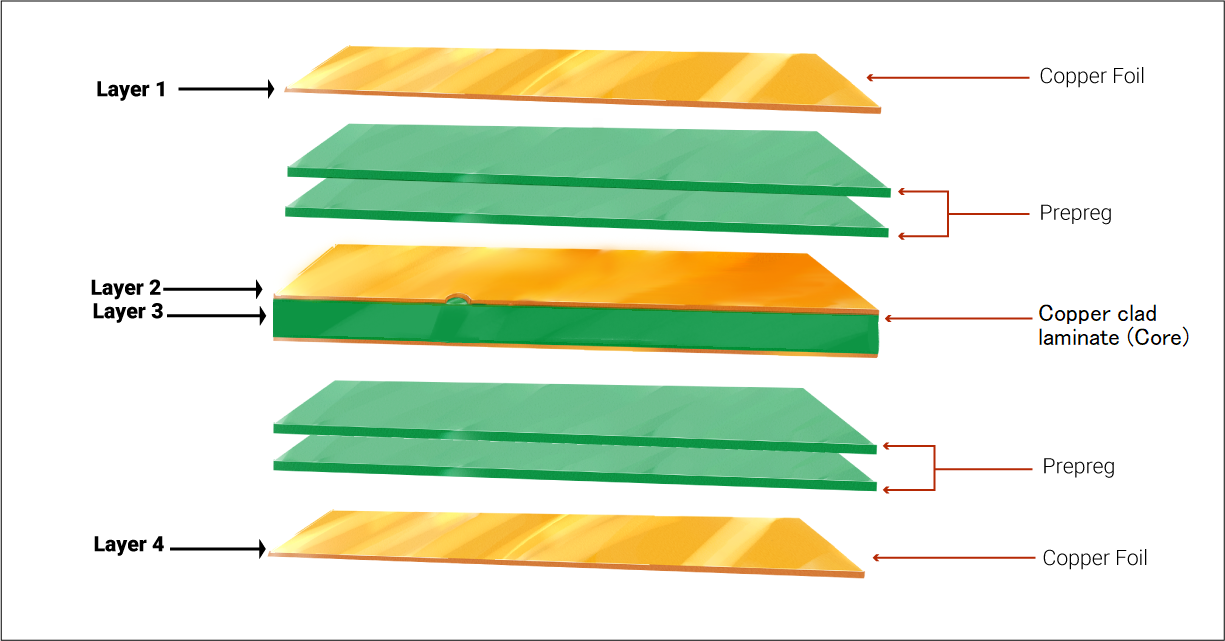

PCB中存在不同的层

叠层主要由金属箔、预浸料和覆铜板(芯)组成。

金属箔:铜是PCB结构中最常用的金属箔。

预浸料:是一种浸渍环氧树脂的交织玻璃布。树脂处于半固化状态。

玻璃纤维编织

覆铜板:单层或多层预浸料与顶部和底部铜箔粘合在一起,制成覆铜板。这也称为核心。

PCB 堆叠中的电源层和接地层

电源层是连接到电源的铜层。在PCB 设计中通常指定为 VCC 。电源层的主要功能是为 PCB 提供稳定的电压供应。在多层板中,如果一个组件需要消耗电源,那么它只需连接到与电源平面接触的通孔。同样,接地平面是连接到 PCB 中公共接地点的扁平铜平面。

使用电源/地平面的优点

组件的电源和接地引脚可以轻松连接到电源和接地层。

它提供了清晰的电流返回路径,特别是对于高速信号。这反过来又降低了EMI(电磁干扰)。

电源层比走线具有更大的载流能力。这也降低了 PCB 的工作温度。

什么是PCB层压?

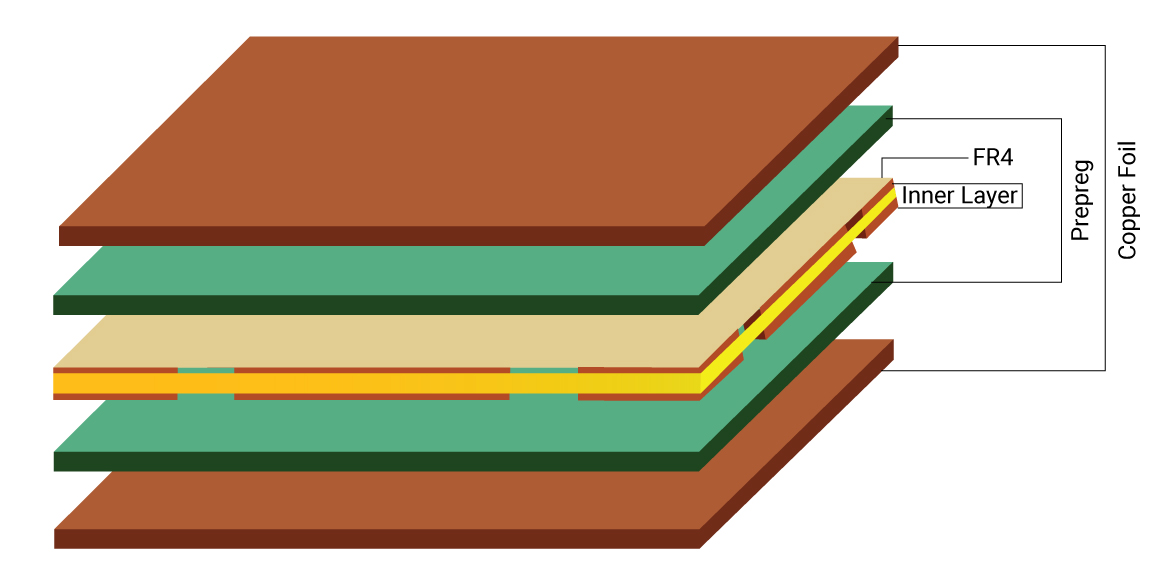

PCB层压

层压是将叠层置于极端温度和压力下以将预浸料和铜箔粘合到基板 PCB 内层的过程。所选PCB 材料的数据表中提到了温度和压力值。

标准板厚是多少?

PCB的厚度主要取决于铜厚、所用材料、层数、运行环境等因素。传统电路板的标准厚度约为62 密耳(1.57 毫米)。今天,随着各种应用的铜层重量和层数增加,PCB 变得更加复杂。因此,PCB 往往会变得更厚。制造商根据客户的要求,现在正在制造两种新标准厚度的 PCB,93 密耳(2.36 毫米)和 125 密耳(3.17 毫米)(旧标准厚度的 150% 和 200%)。

为什么我们需要在 PCB 中使用多层?

在这个现代时代,电子设备变得越来越复杂,并且由更多的组件和电路组成。在单层 PCB 中容纳复杂的电路成为一项繁琐的任务。这个问题可以通过在堆叠中添加层来解决。

让我们来看看多层板的几个优点:

它们能够适应现代电子设备所需的复杂电路。

拥有更多层意味着电路板更厚,因此比单面 PCB 更耐用。

多层板需要更多的规划和密集的生产过程,因此它们比其他类型的板具有更高的质量。

使用多个PCB 组件需要多个连接点。另一方面,多层板设计为与单个连接点一起工作,简化了电子设备的设计并进一步减轻了重量。

多层电路板是如何制作的?

第一步:内层芯选择

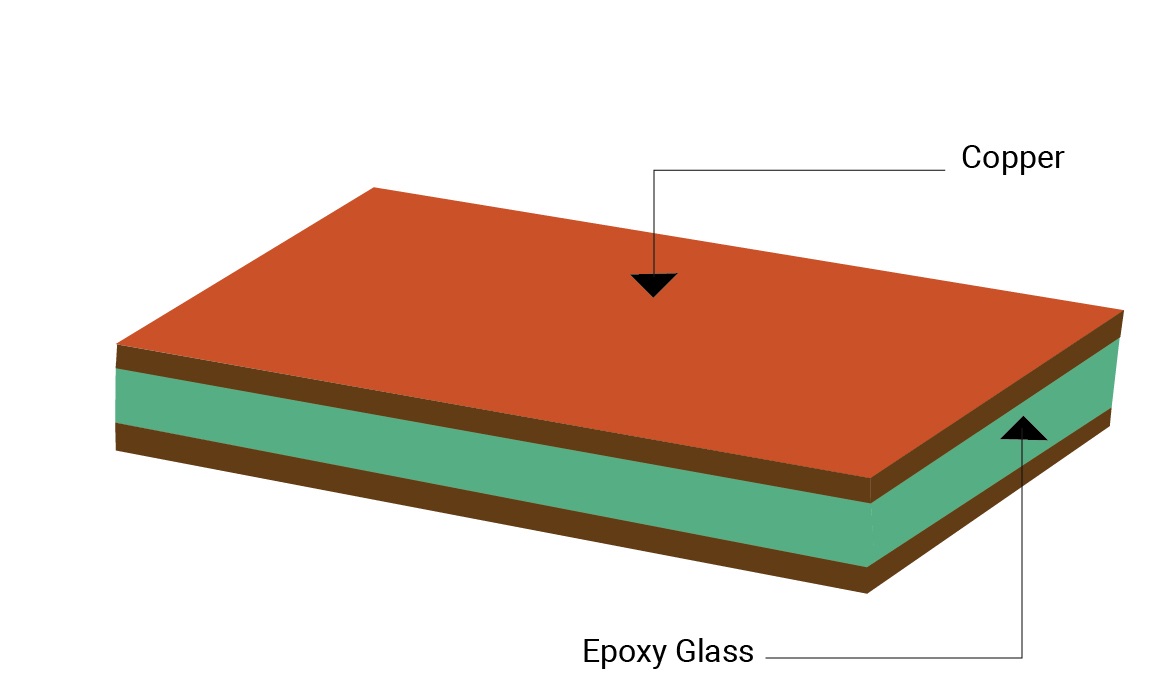

PCB芯材

叠层指定用于制造多层电路板的材料。构建提供以下信息:

铜的厚度和重量

要使用的环氧玻璃类型

面板尺寸

第 2 步:清洁

内层经过化学/机械清洁或两者兼而有之,以去除铜表面的污染物。

第三步:内层成像

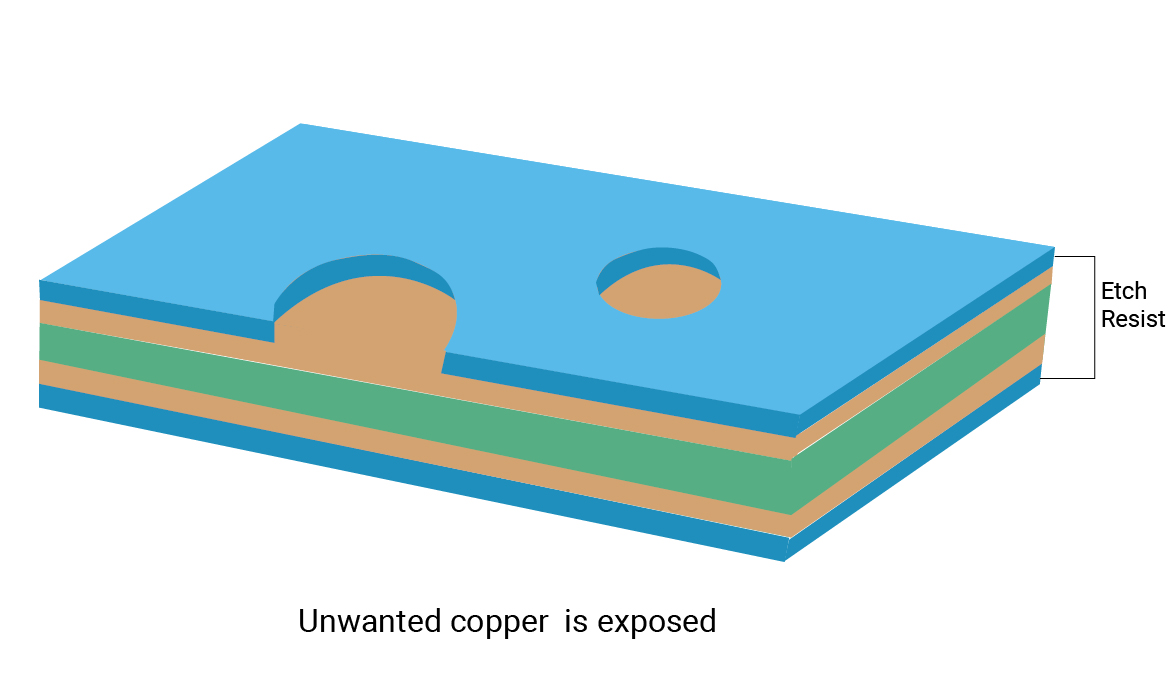

内层成像

成像材料放置在铜表面上。它覆盖了所需的铜电路并暴露了不需要的铜。

第 4 步:蚀刻剥离

内层经过化学蚀刻以去除不需要的铜。然后剥离光刻胶以露出铜电路。

第 5 步:自动光学检测

执行自动光学检测以发现人眼无法检测到的缺陷(内层短路/开路)。

第 6 步:氧化物处理

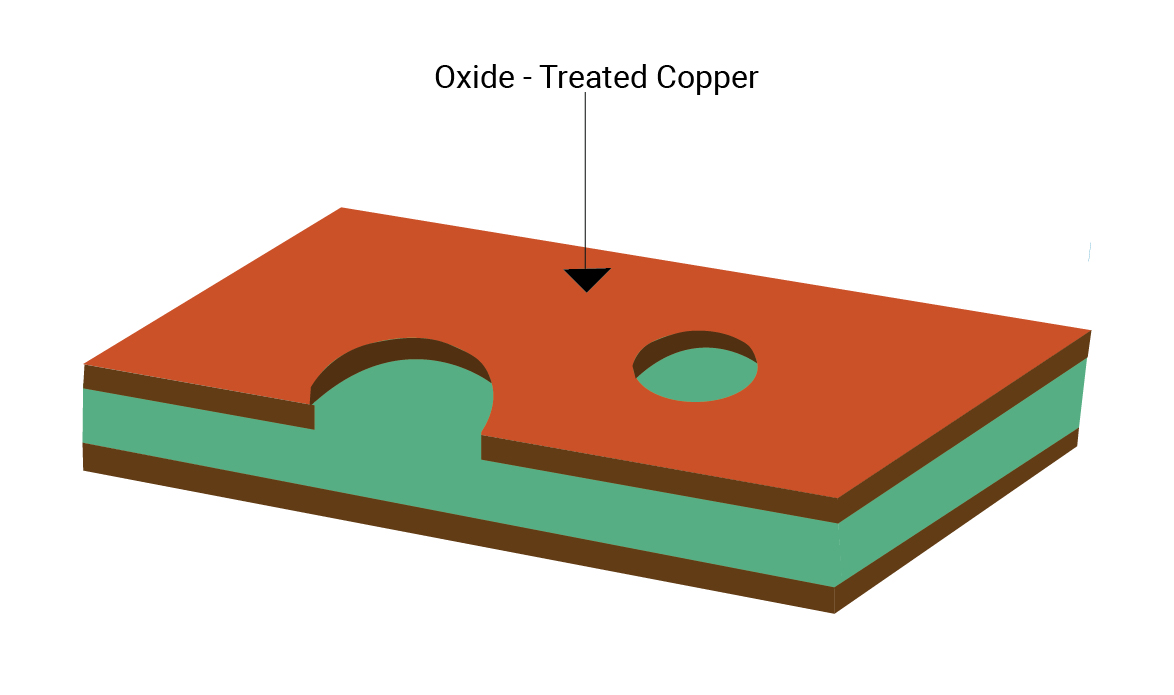

PCB氧化处理

内层裸露的铜电路必须在层压前进行处理,以提高附着力。改进的附着力还增加了结构强度和整体板的可靠性。

第 7 步:上篮

对所有内层重复步骤 1 到 6。例如,将在第 2、3 和 4、5 层执行这些步骤。

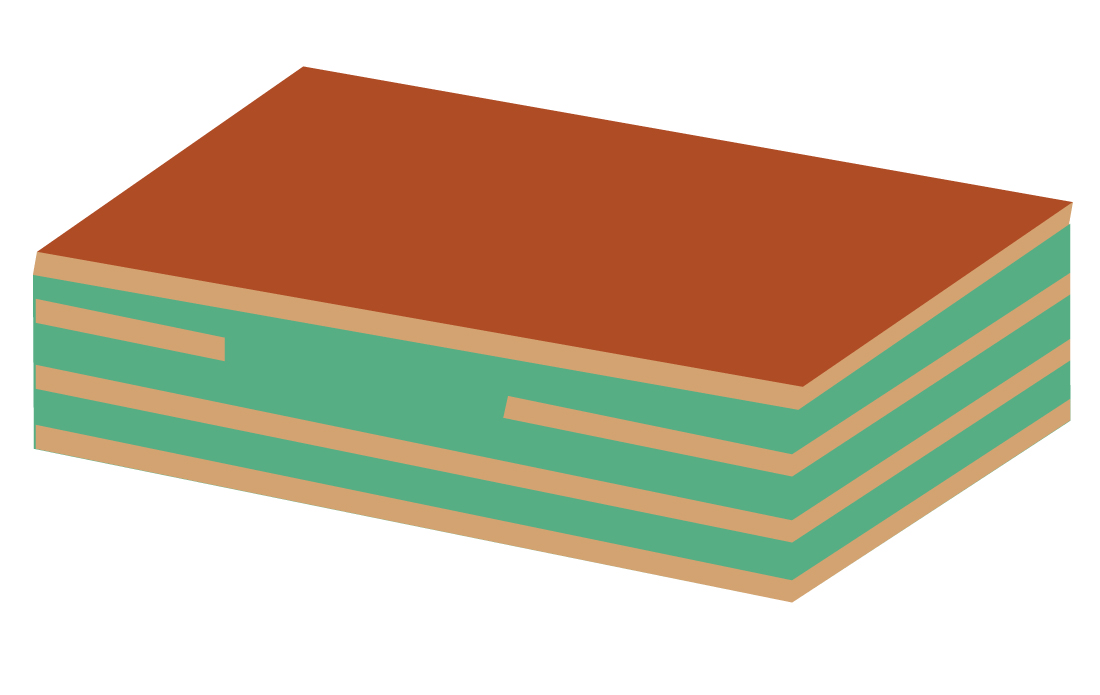

第 8 步:层压

PCB叠层层压

在该步骤中,堆叠在真空室中被加压和加热。层压过程首先应用真空以去除所有夹带的空气和气体。随后,对叠层施加热量和压力,使预浸料中的树脂发生分子键合。

第 9 步:钻孔

在层压过程之后,层压板被装载在钻床上的出口材料板上。在 PCB 上钻孔以制作通孔和通孔。出口材料减少了毛刺的形成。毛刺是钻轴穿板时形成的铜突出部分。要了解有关钻孔的更多信息,请查看我们的文章PCB 钻孔解释:该做什么和不该做什么。

第 10 步:去毛刺和去污渍

这一步是去除钻孔过程中形成的铜毛刺。它还可以去除铜表面上的任何指纹。除胶渣是在钻孔过程中去除摩擦熔化的树脂的过程。将 PCB 面板浸入一系列化学溶液中,然后浸入高锰酸钾或浓硫酸,即可去除环氧树脂污迹。除胶渣也可以通过等离子体处理进行。

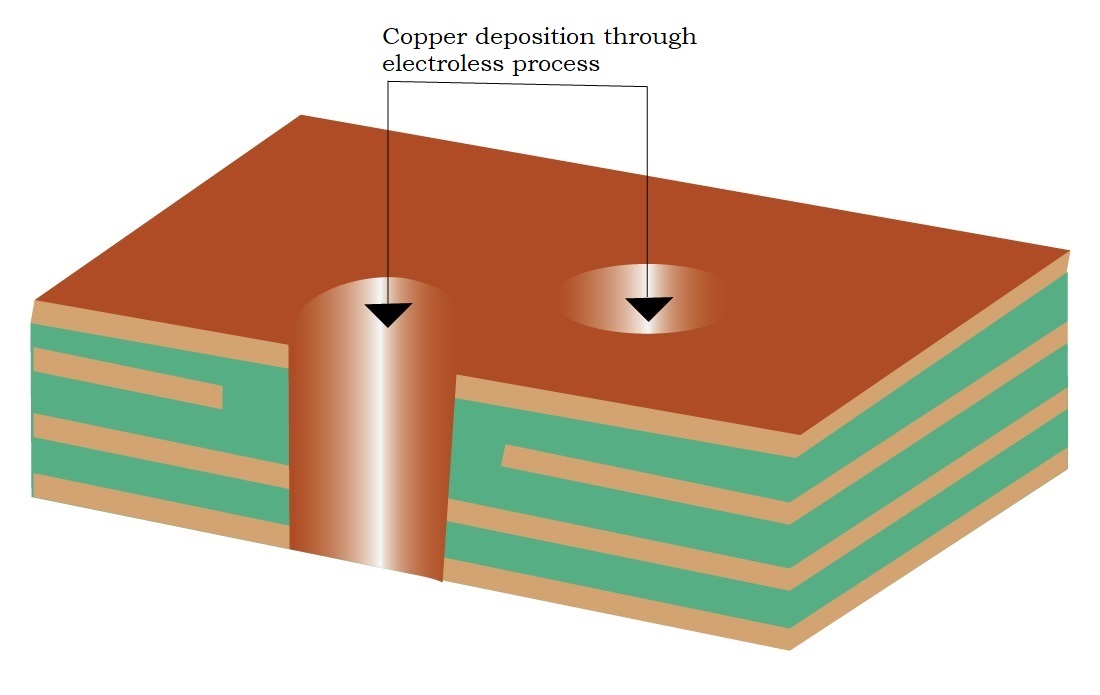

第十一步:钻孔镀铜

钻孔镀铜。

在去毛刺和去污渍后,使用化学镀方法对钻孔进行镀铜。

HDI 板堆叠

高密度互连或HDI电路板是单位面积布线密度高于传统印刷电路板的印刷电路板。一般来说,HDI PCB 包括微孔、盲孔、埋孔、组合叠片和高信号性能考虑。

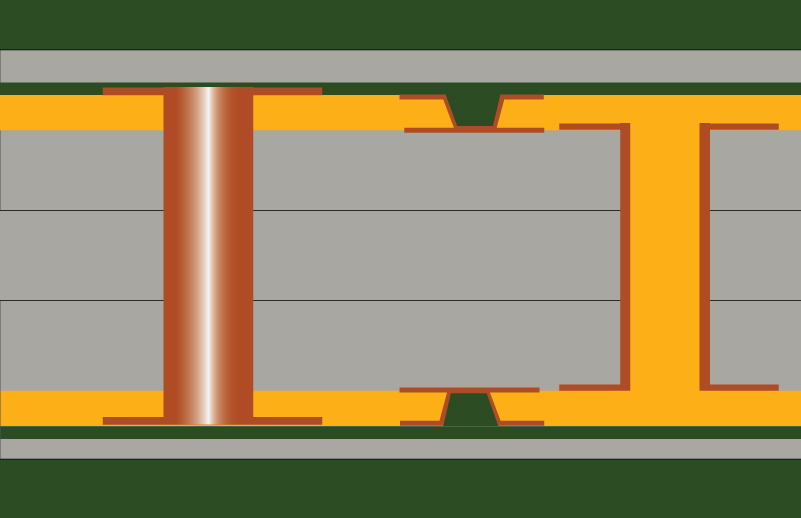

顺序层压

PCB 是通过在铜层之间层叠环氧树脂预浸玻璃纤维板来制造的。这些层在高温高压下层压在一起。顺序层压是在铜层和层压子集(层压层)之间插入电介质的过程。

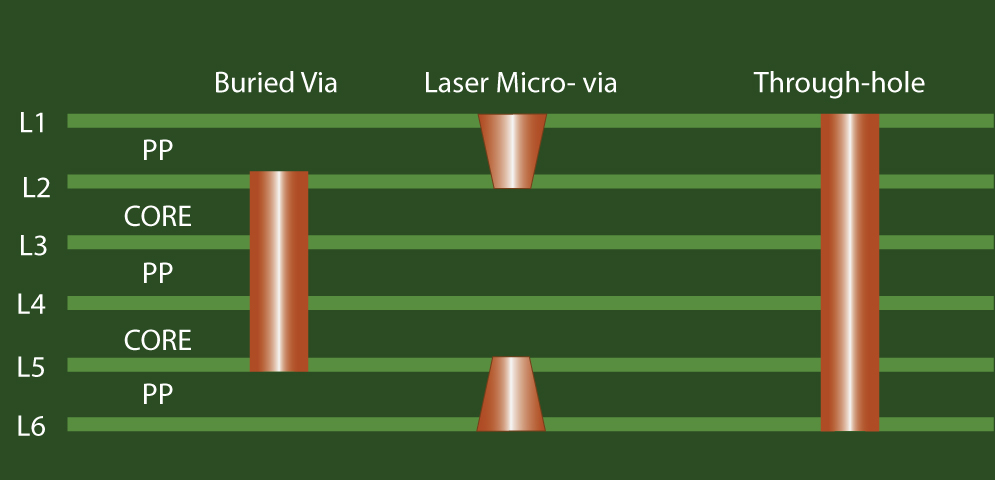

带有微孔的 6 层堆叠

可以使用顺序层压工艺将埋孔内置到 HDI 板中。第一步是制造通过埋孔连接的层(给定叠层中的第 2、3、4 和 5 层)。接下来,层压外层(第 1 层和第 6 层)并钻出微通孔。

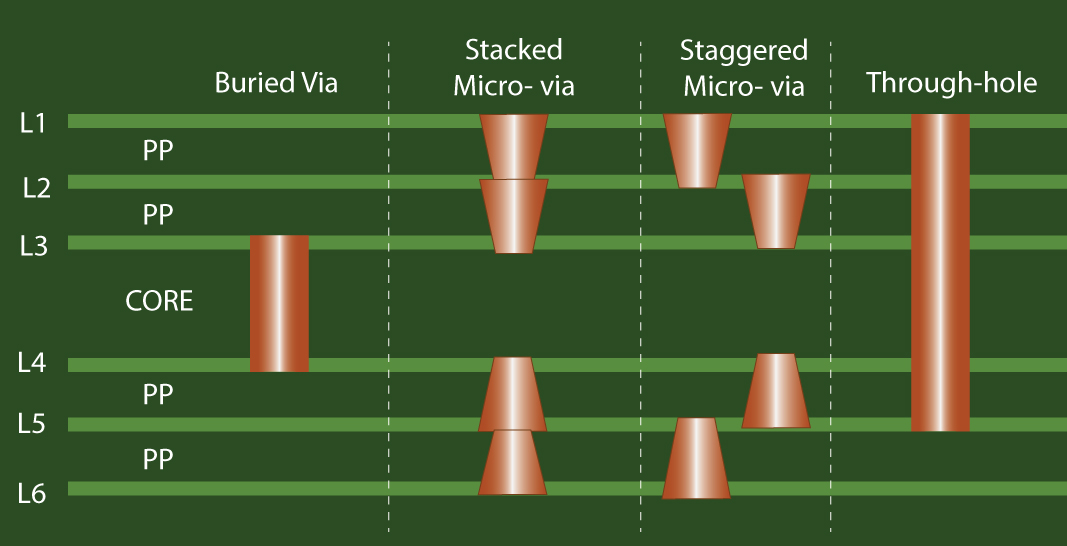

现在,让我们假设此设计需要 L1 和 L3 之间的连接;L6 和 L4。实现此设计的最佳方法是使用交错或堆叠过孔,如下所示。

具有交错微孔的 6 层叠层

在上面的堆叠中,我们可以看到微通孔是堆叠和交错的。堆叠通孔更节省空间。然而,它们不太可靠并且需要复杂的制造,导致制造价格增加。

交错通孔本质上意味着更少的工艺步骤。我们不必用铜填充激光钻孔,因为第二个激光钻孔不会落在第一个激光钻孔上。填充或电镀关闭的微孔通常发生在用化学设计的特殊电镀槽中。它将激光钻孔的微孔从通孔底部镀到通孔顶部,直到完全填满孔。电镀一个激光钻孔的微孔关闭会增加该过程的时间和成本。

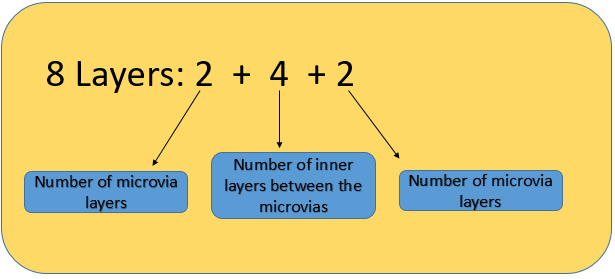

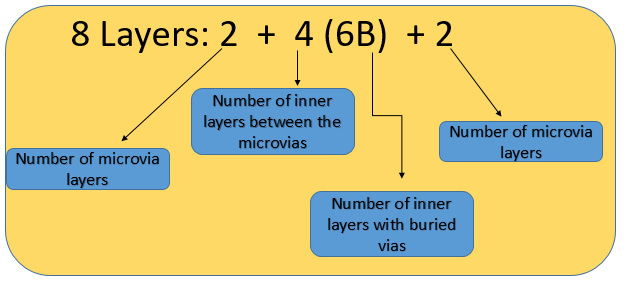

HDI 叠层的命名法

根据微孔层数和微孔之间的内层数,HDI 堆叠架构被分为堆叠类。这些类别由公式 XNX 确定,其中 x 是微孔层数,N 是微孔之间的内层数。

HDI PCB 叠层的命名法

带有埋孔的 HDI PCB 叠层的命名法

HDI 堆叠示例

1+4+1 堆叠

1+4+1 HDI 堆叠

上面的叠层显示了 6 层叠层 (1+4+1) 的示例,电路板两侧各有一个微孔层。

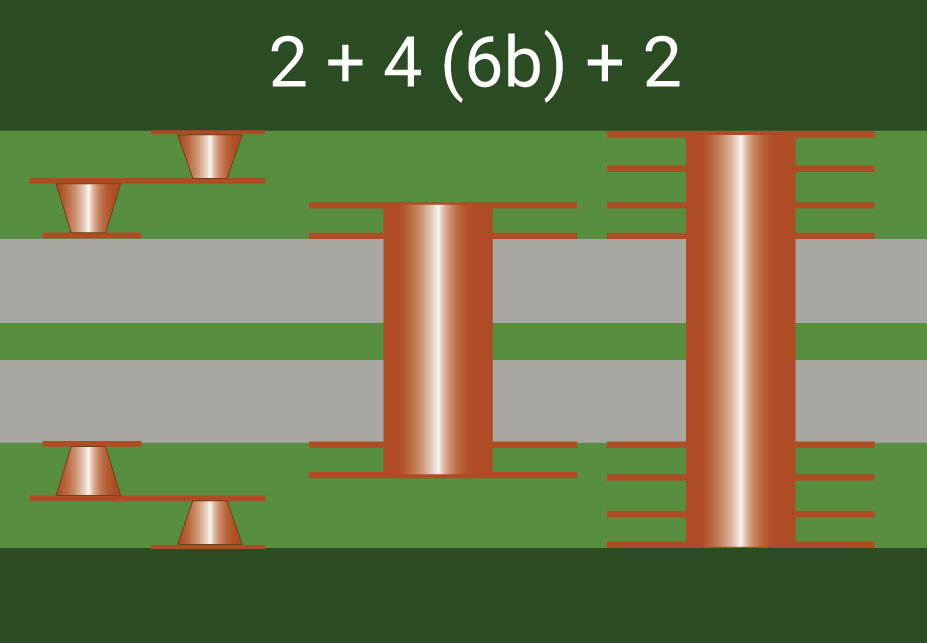

2+4(6b)+2 叠加

2+4(6b)+2 HDI 堆叠

上图显示了一个 8 层堆叠示例,电路板两侧有两个微孔层,微孔层之间有 6 个埋孔层。

PCB 堆叠建议

需要尽可能低地优化电路板的成本。要实现这一点,需要考虑以下几点:

每一层顺序层压都需要额外的时间和过程。因此,更多数量的连续层压会增加成本和交付时间表。最好将连续层数限制为 3 个或更少。

堆叠过孔需要在每个连续层之后进行填充。这需要更多的制造工艺步骤和时间。因此,如果可以避免堆叠过孔,建议使用交错过孔。

向制造商要求叠层时,应明确提及其间需要机械埋孔的层以及交错和埋孔的要求。

有些材料不适合顺序层压。制造商应验证用于连续层压的材料的适用性。

成功的 PCB 设计在很大程度上依赖于堆叠。精心设计的堆叠使设计人员能够优化他们的设计,以实现更好的信号完整性并减少串扰和 EMI。在本文中,我们介绍了 PCB 叠层制造步骤的基本见解。如果您想了解更多关于任何特定主题,请在评论部分告诉我们。

【上一篇:】如何构建具有可控阻抗的 Flex Stack-Up

【下一篇:】PCB中的微带线和带状线有什么区别?

- 2024-09-05充电桩模块,一颗电桩连接汽车的“心脏”

- 2024-08-30充电桩电路板怎么加工

- 2024-08-28值得信赖的pcba加工厂家

- 2024-08-22怎么判断自己焊接的电路板能不能正常使用?

- 2024-08-21怎么通过颜色辨别PCB表面处理工艺

- 2024-08-19设计电路板的软件有哪些?业界最常用的是哪一个?

- 2024-08-15BOM在PCBA里面的重要性

- 2024-08-13交流充电桩控制主板的模块结构

- 2024-08-09PCB电路板质量检测标准

- 2024-08-07安装12路充电桩的步骤流程